使用涡流测试的质量保证

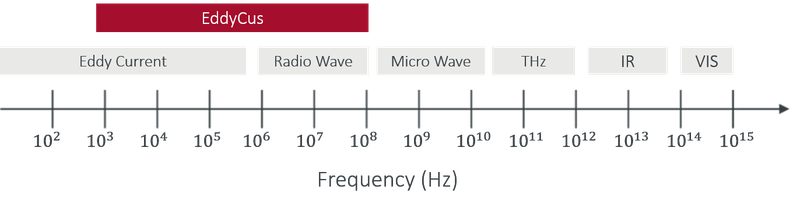

涡流测试方法利用局部电导率的变化来表征质量特性,如厚度、板材电阻、材料均匀性或调查样品的其他物理变化。复杂的涡流信号包含关于测试材料的各种信息,在许多情况下可以用简单或复杂的算法将其分离出来。所应用的强大的涡流电子设备提供了从10 kHz到100 MHz的宽广频率范围,根据不同的应用,利用它可以实现不同的灵敏度和穿透深度。所有SURAGUS产品都提供了一个用户友好的软件,用于快速实时评估。

过程

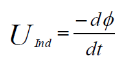

涡流检测法是一种无损评估方法。它被广泛用于裂纹检测,因为裂纹会引起非常大的局部电导率变化。然而,还有许多其他应用,其中高灵敏度和空间分辨率的电导率分析可以帮助解决各种检测任务。基本原理如下所示:

针对不同应用领域的非接触式检测解决方案。

特征

- 极快的 / 高采样率(k采样 / 秒)。

- 非接触和非破坏性的

- 良好的自动化能力

- 高灵敏度

涡流密度

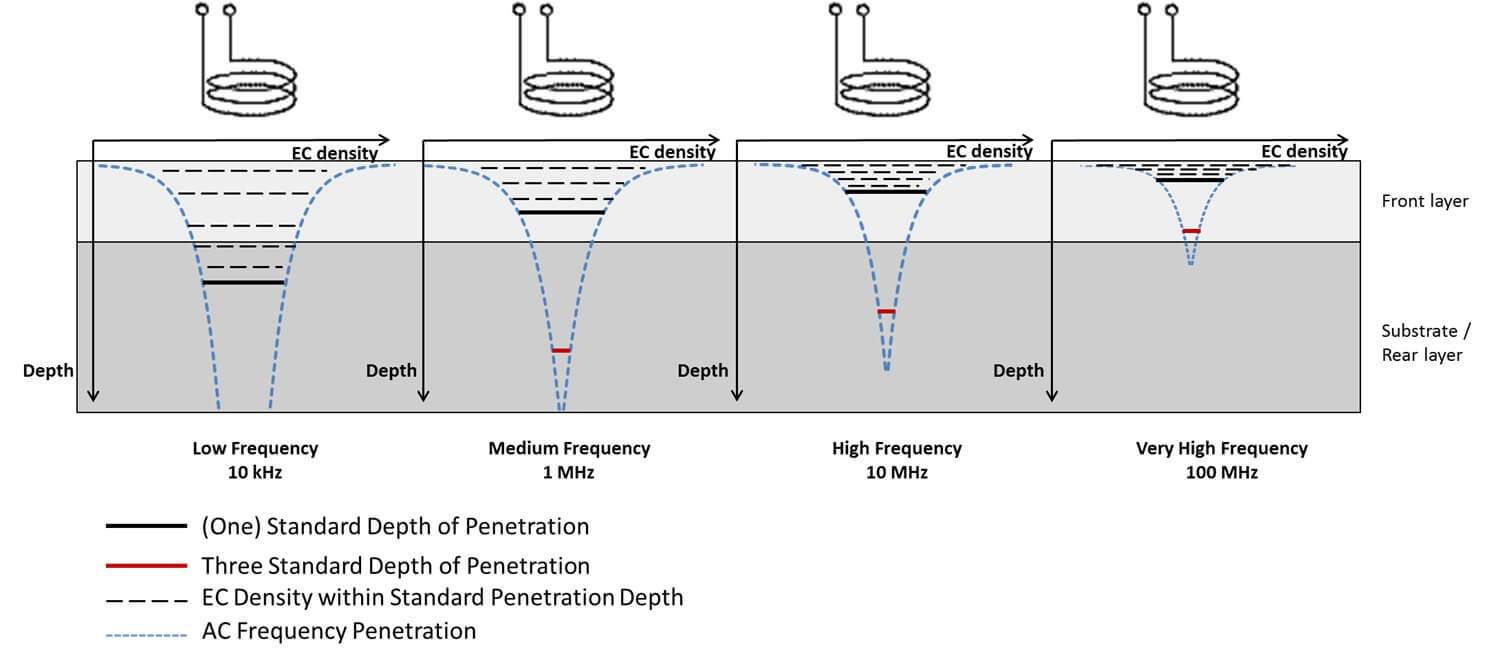

由于涡流检测的灵敏度取决于缺陷位置的涡流密度,因此必须考虑缺陷位置的感应涡流强度。通常情况下,选择一个设置/频率/传感器,将预期的缺陷置于一个标准的穿透深度内。这保证了涡流的强度足以产生缺陷指示。

由于涡流检测的灵敏度取决于缺陷位置的涡流密度,因此必须考虑缺陷位置的感应涡流强度。通常情况下,选择一个设置/频率/传感器,将预期的缺陷置于一个标准的穿透深度内。这保证了涡流的强度足以产生缺陷指示。

穿透深度取决于材料的磁导率、导电性以及传感器的交流电频率。

标准穿透深度

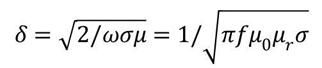

标准穿透深度是用于选择匹配的测试装置以表征块体材料的重要指标之一。涡流渗入材料的深度受交流电的频率、样品的导电性和磁导率的影响。渗透的深度随着频率的增加、电导率和磁导率的增加而减少。涡流密度下降到1/e或表面密度大约为37%的深度,被称为标准穿透深度(d 或 1d,下图中粗黑线表示),并被用作检测块体材料的理想测量标准。在三倍的标准穿透深度时(3d,下图中粗红线表示),涡流密度下降到只有表面密度的5%。因此,比这更深的缺陷或涡流变化不会提供可识别的测量效果,这些几乎是检测不到的。所以将标准穿透深度(1d)设置在所要检测的特征深度能实现最佳的测试效果。SURAGUS团队提供了一系列不同频率范围的传感器,用于对具有不同特性的材料进行最佳测试。

涡流传感器

涡流传感器的类型

- 发送器:电感线圈

- 接收器:电感线圈、霍尔传感器、磁通门传感器、GMR和SQUID

涡流测试的类型

- 单一频率

- 多频段

- 分光镜

- 脉冲涡流

- 等等

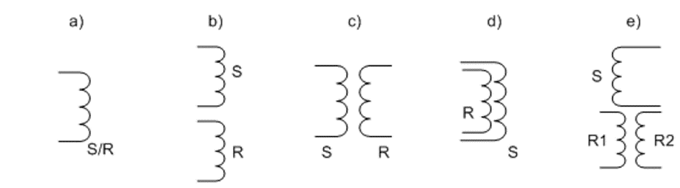

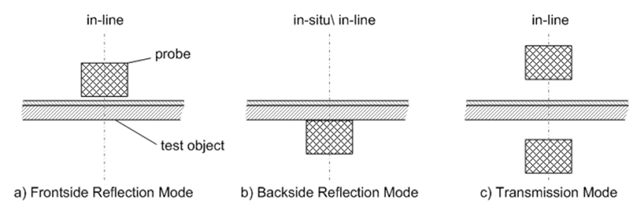

层表征的设置

- 正面:反射模式

- 背面:反射模式

- 传输模式

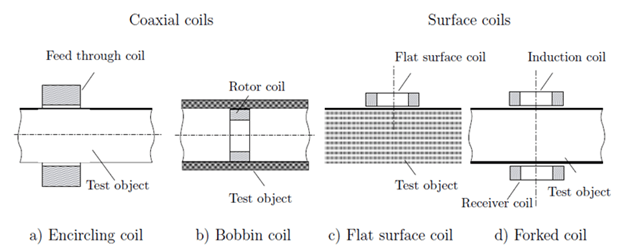

涡流测量设置包括单面和双面设置。这两种方法都被广泛使用,但每种方法都有其优点和缺点。

双面传输模式的传感器和工具在离晶圆很远的地方操作,并且擅长于对晶圆表面垂直位置的高容忍度。这意味着同一套设备可以用于立即测量薄的和厚的晶圆,而不需要耗费时间来改变设置。由于大的传感器元件间隙高达100毫米,使得双面传输成为机器人处理的理想选择,并且可以整合到加工工具中,而不需要额外的工具空间或处理时间。

反射模式(单面,即正面或背面)的工具最适合于小到1毫米的光斑尺寸。其代价是精确的距离控制和伴随着灵敏度的限制。这使得穿透深度的修改成为可能,这使得电阻率的测量集中在SiC、GaAs和Si材料的表面区域,在锭子和球的水平。

宽频和高频测试的好处

频率的相关性

频率决定了信号强度

低板阻材料需要较低的频率,高板阻材料需要较高的频率。灵活的频率范围支持宽泛的测量范围设置,使测量在同一设置下超过60年。

非接触测试的优越性能

| 4点探针测试 | 非接触式电涡流测试 |

|---|---|

| 接触质量影响测量 | 非接触式和实时性,无需佩戴 |

| 单点和测绘解决方案 | 单点测量 高分辨率制图 内联测量 |

| 对敏感层可能造成的损害 | 对敏感的胶片没有伤害或人工痕迹 |

| 探针随时间的推移而磨损 | 高精度,不受接触电阻的影响 |

| 没有对封装的薄膜进行测量 | 封装的薄膜和多层系统 |