电阻率和电导率测量

涡流测量仪和传感器通常被用于许多行业的电导率和电阻率测量

手持设备

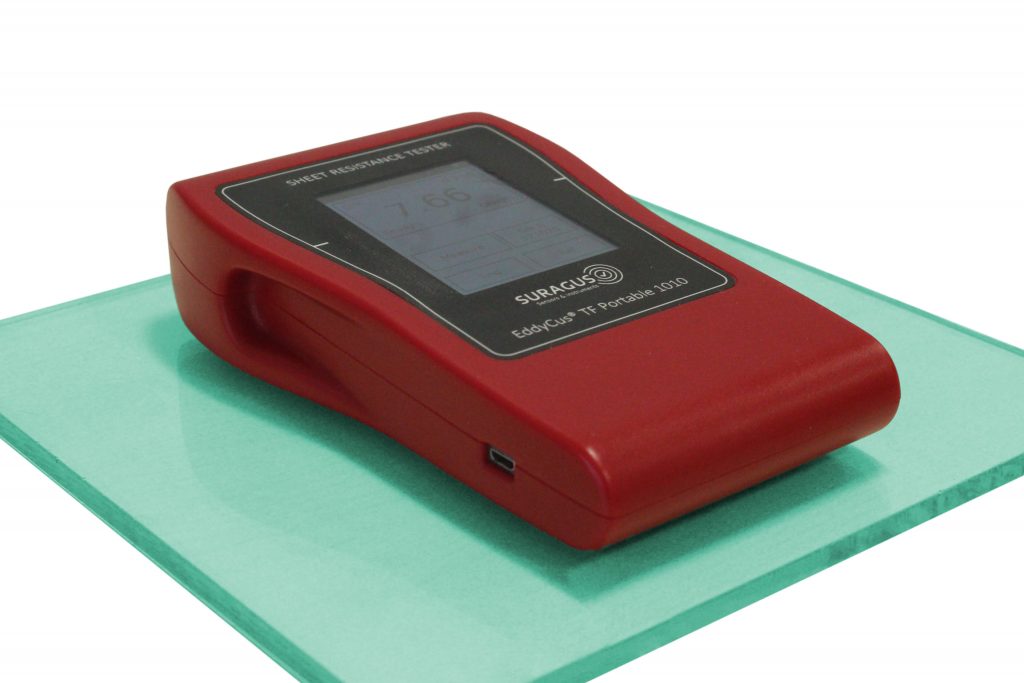

EddyCus® TF portable 1010是一种方便的便携式测量设备,用于在生产或现场对大型玻璃和铝箔进行快速接触测量,例如用于生产后的快速质量检查或作为进货检验。这款手持式设备甚至可以测量隐藏和封装的层。它是一个易于使用的设备,通过触摸显示屏进行控制。

单点设备

EddyCus® TF lab 2020和4040系列可以对导电薄膜进行手动单点测量,并以非接触模式对薄金属层进行层厚测量。这种紧凑的台式设备是快速准确测量200 x 200 mm² (8 x 8英寸)至400 x 400 mm² (12 x 12英寸)样品的理想选择。除了测量薄的导电层外,还可以分析掺杂的晶片和导电聚合物。

成像设备

EddyCus® TF map系列在非接触模式下,自动对高达500 x 500 mm²(20 x 20英寸)的样品进行特性成像。在手动定位样品后,设备自动测量并显示整个样品区域的特性分布。测量设置允许轻松和灵活地选择1分钟以下的快速测量时间或每个样品超过50,000个测量点的高空间测量分辨率。由此产生的图谱提供了对透明和非透明层或晶圆和金属片的均匀性和质量的真实见解。这个台式设备可以根据其设置,对片状电阻、金属厚度、电阻率、电导率、电各向异性和残留水分或湿涂层厚度进行精确成像。

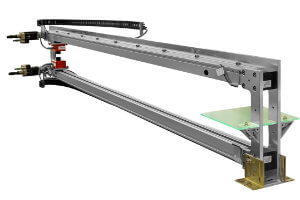

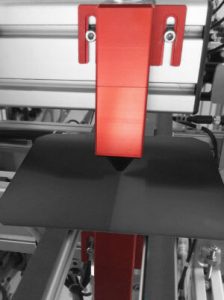

在线监测系统

EddyCus TF在线系列以非接触方式测量各种基质的层属性,如金属层厚度、片状电阻、发射率、残留水分或克重。相关的基底是玻璃、箔、纸、晶圆、塑料或陶瓷。监测是通过永久测量或通过触发事件来完成的,以便在快速移动的涂层过程中获得等距离的结果。监测解决方案可以在大气或真空条件下实施。使用涡流技术的过程受益于高采样率。测量结果可以通过客户的软件提供给过程控制系统。此外,SURAGUS还提供监测软件EddyCus EC Control,它可以可视化、存储和分析计量数据。

涡流传感器的电阻率和电导率测量

大多数系统以接触方式操作,但也有非接触方式可供选择。涡流法的使用有多种原因,其中一些原因列举如下:

- 高重复性和准确性

- 可以很好地实现自动化

- 独立于表面形貌/粗糙表面的测量

- 接触和非接触模式(首选与试样保持恒定的距离)

- 通过氧化层测量/通过封装测量

- 易于应用的传感器探头

- 实时测量/超快速(20毫秒/测量)

- 不穿或少穿

- 大的测量范围

- 用于表征非常薄的材料的低穿透深度

对其体积特征的评价用于从试样中获得直接和间接的信息

- 构成监测

- 材料类型

- 材料分拣

- 纯度监测

- 兴奋剂监测

- 机械性能监测

- 晶粒结构的变化

- 应力变化

- 硬度变化

- 缺陷监测

- 裂缝

- 表面缺陷,如腐蚀/氧化

用于电阻率测试的仪器和传感器包括手持式、台式、成像和用于自动测试设置的涡流传感器集成套件。

用于描述电阻率的定义和单位

电阻(R)是一个电学物理量,它描述了一种材料或一系列材料或一个材料部分如何减少流过它的电流。欧姆定律指出,流经导体的电流(I)与电位差(V)成正比,电位差与电阻(R)成反比。电阻以欧姆为单位,用希腊字母欧姆(Ω)表示。它是以德国物理学家乔治-西蒙-欧姆(1784-1854)命名的,他研究了电压、电流和电阻之间的关系。

体积电阻率(ρ,rho)是一个体积属性,意味着它们的值不取决于一个特定试样的大小或形状。它只取决于材料本身。体积电阻率表示的是样品每单位体积的电阻,也被称为体电阻率或比电阻。这个术语通常应用于材料的表征和分类。每种材料的体积电阻率都有一个独特的特征值。它的单位大多以[Ω∙cm]或[Ω∙m]给出。

表面电阻(Rs)或更常用的片状电阻是样品每单位表面的电阻。材料的电阻和电阻率是通过其尺寸或其横截面的电阻相互关联的。它可以被描述为:

电阻是一种外在的属性(取决于其几何形状),而电阻率是一种内在的属性(独立于其几何形状)。从技术上讲,两者的单位相同,都是欧姆。为了区别于电阻,它被写成Ω/□或Ω/sq。请参考我们的板材电阻部分以获得进一步的了解。

用于描述电导率的定义和单位

电导率(σ,sigma)与体积电阻率成反比。它也被称为比电导率。单位是S/cm或S/m。

电导率(G)是衡量一个几何定义的材料(电阻)在一定电压下如何传导电荷。它是板材电阻的倒数。电阻的SI单位是欧姆(Ω),而电导的测量单位是西门子(S),等于1/R。

电导率和电阻率测量的方法

用四点探针法测量电阻率和电导率

如果材料的厚度是半无限的,散装材料的电阻率可以用4PP方法来描述。Valdes(L. B. Valdes,”用于晶体管的锗的电阻率测量”,《IRE会议录》,42(2),420-427,1954)的实验设置表明,如果尖端距离乘以系数5小于材料厚度,那么就可以得出电阻,而不需要校正系数或考虑材料厚度。

用涡流测量电阻率和电导率

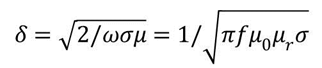

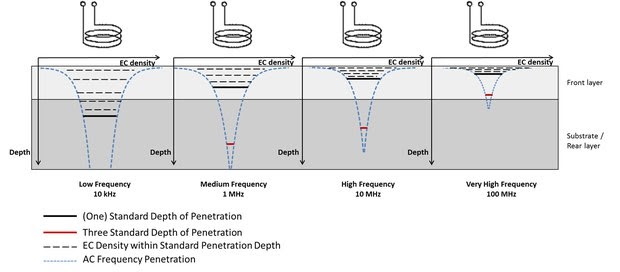

与4PP类似,如果试样的厚度大于感应电流的穿透深度,涡流方法也能确定电阻率。关键的区别是,即使使用非常小的尖端距离,电流的穿透深度也比4PP的设置小得多。穿透深度,即电阻率测量的分析区域,取决于几个因素。涡流渗入材料的深度受涡流的频率、试样的导电性和磁导率的影响。下面的公式用于其理论计算:

渗透深度随着频率的增加以及电导率和磁导率的增加而减少。涡流密度下降到1/e,或大约37%表面密度的深度,被称为标准穿透深度(d或1d),被用作调查体状材料的理想测量标准。在三个标准穿透深度(3d),涡流密度下降到只有表面密度的5%。进一步的细节显示在我们的技术选择中。

半导体的电阻率

硅片的电阻率因半导体类型和掺杂水平、其制造工艺和硅片在铸锭中的位置以及硅片本身的不同而不同。几十年来,制造商一直试图改善从中心到边缘的电阻率变化。然而,电阻率的变化仍然存在,这可以通过晶圆电阻率涡流成像来有效监测。相关的材料是具有p和n型掺杂的单晶和多晶硅片,特别是在光伏行业,但也包括SiC、GaN和Si晶圆或晶棒或晶锭。工艺表征包括生长/创造、植入、退火。

晶片电阻率表征

硅片可以是单晶和多晶材料,没有掺杂或p和n型掺杂。下图显示了电阻率与晶体硅中硼和磷/砷的掺杂浓度的关系,其中硼(B)掺杂导致n型,磷(P)/砷(As)掺杂导致p型半导电材料。涡流传感器被用来测量晶圆的片状电阻,PN测试仪被用来确定掺杂的类型,电容传感器或光学传感器被用来确定其厚度。

SiC作为材料,由于其在高温下的特性、快速的开关性能和pn结的高击穿电压而表现出色,它支持使用更高电压的非常紧凑的组件。SiC晶圆的电阻率成像被用来检测和描述材料的切面和其他缺陷,如位错。SiC晶圆的电阻率可以低于1欧姆厘米,取决于掺杂水平,最高可达欧姆厘米。金属电阻率是通过大量掺入硼、铝或氮实现的。在1.5K的温度下,3C-SiC:Al、3C-SiC:B和6H-SiC:B已经观察到了超导性。涡流传感器被用于监测晶圆和晶束。

氮化镓晶圆已典型地应用于LED和晶体管的应用。全世界都在努力通过在广泛和廉价的硅晶圆上进行外延工艺来生产氮化镓。然而,由于氮化镓和碳化硅的晶格常数和热膨胀系数有很大的不同,所应用的氮化镓层是具有挑战性的,因为它们经常含有缺陷。电阻率成像支持沿着加工链的表征过程。

钢锭或块状电阻率表征

SiC球体表征

一个相当新的应用是通过非接触式涡流传感器来表征碳化硅球。SiC的电阻率暴露了其纯度和晶粒结构的变化。涡流传感器被用来分析SiC的组成、结构、位错区以及检测缺陷区和评估缺陷密度。此外,高频涡流传感器的电阻抗图像显示了植入过程的有效性,暴露了后续退火过程对植入物的激活量,并显示了进一步与温度有关的材料变化。

石墨烯的表征

石墨烯作为一种单层碳(C)材料,由于其深刻的电气、机械和光学特性,已经被广泛研究。石墨烯层的高导电性使其在电子设备的许多方面具有巨大的应用潜力。石墨烯目前最有希望的应用是成为至少部分替代硅的可能,制造超小型的晶体管,用于生产未来超级计算机的处理器,由于石墨烯的应用,其运行速度将提高数百倍。石墨烯层有许多相关特性。片状电阻和电导率不仅代表了电性能,也代表了石墨烯标本的质量。电气均匀性是描述制造工艺性能的重要措施。非接触式SURAGUS系统被用于测量各种类型的石墨烯。它们的预期片状电阻值因规模、制造工艺和石墨烯试样的基底而不同,这将应用于不同的工业领域。

材料

包括金属、合金和半导体在内的全面的材料清单以及它们各自的电阻率和导电率可以在我们的材料数据库中找到。

测量标准

- SEMI M87 – 半绝缘半导体非接触电阻率测量的测试方法

- SEMI MF673 – 用非接触式涡流测量仪测量半导体晶片的电阻率或半导体薄膜的薄膜电阻的测试方法

- ASTM F84-02 – 用在线四点探针测量硅片电阻率的标准测试方法(已于2003年撤销,无替代方案)。