用涡流测量电各向异性

通过涡流各向异性传感器测量电各向异性,可以精确测量各向异性的强度和各向异性的方向,而不需要准备样品,甚至不需要接触测试对象。这一创新的关键是将定向涡流诱导到薄膜中,随后通过电磁场(EMF)传感器确定定向片状电阻。各向异性传感器和仪器可以节省大量的时间,因为测量可以在几毫秒内完成。

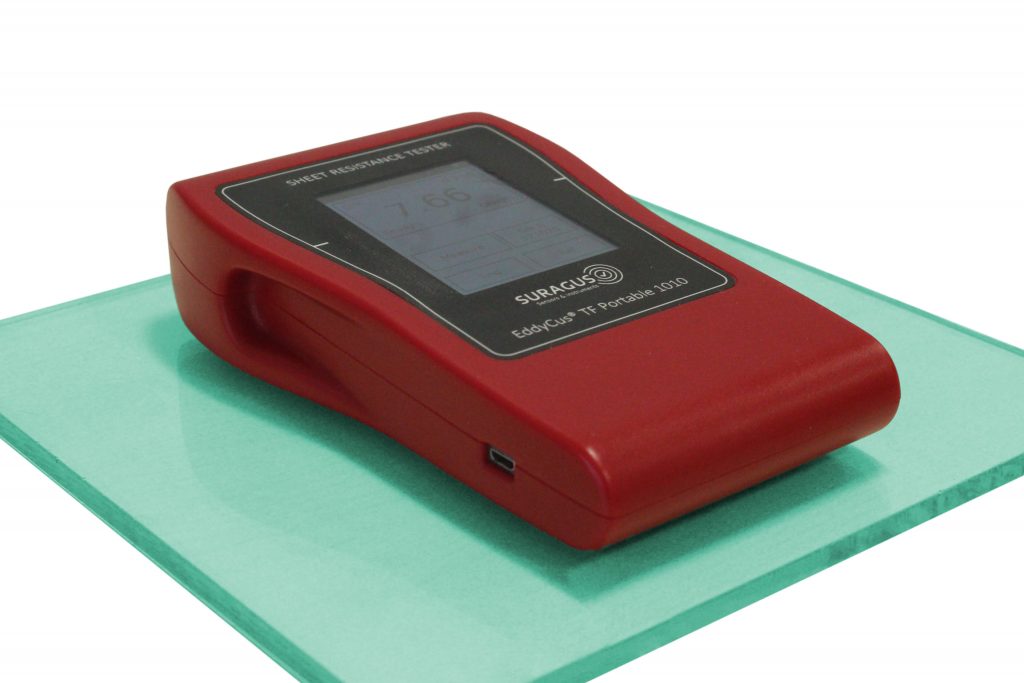

手持设备

EddyCus® TF portable 1010是一种方便的便携式测量设备,用于在生产或现场对大型玻璃和铝箔进行快速接触测量,例如用于生产后的快速质量检查或作为进货检验。这款手持式设备甚至可以测量隐藏和封装的层。它是一个易于使用的设备,通过触摸显示屏进行控制。

单点设备

EddyCus® TF lab 2020和4040系列可以对导电薄膜进行手动单点测量,并以非接触模式对薄金属层进行层厚测量。这种紧凑的台式设备是快速准确测量200 x 200 mm² (8 x 8英寸)至400 x 400 mm² (12 x 12英寸)样品的理想选择。除了测量薄的导电层外,还可以分析掺杂的晶片和导电聚合物。

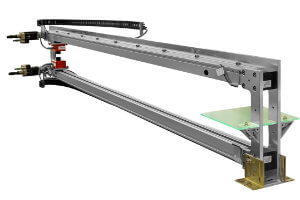

成像设备

EddyCus® TF map系列在非接触模式下,自动对高达500 x 500 mm²(20 x 20英寸)的样品进行特性成像。在手动定位样品后,设备自动测量并显示整个样品区域的特性分布。测量设置允许轻松和灵活地选择1分钟以下的快速测量时间或每个样品超过50,000个测量点的高空间测量分辨率。由此产生的图谱提供了对透明和非透明层或晶圆和金属片的均匀性和质量的真实见解。这个台式设备可以根据其设置,对片状电阻、金属厚度、电阻率、电导率、电各向异性和残留水分或湿涂层厚度进行精确成像。

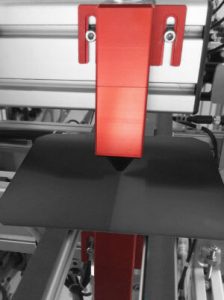

在线监测系统

EddyCus TF在线系列以非接触方式测量各种基质的层属性,如金属层厚度、片状电阻、发射率、残留水分或克重。相关的基底是玻璃、箔、纸、晶圆、塑料或陶瓷。监测是通过永久测量或通过触发事件来完成的,以便在快速移动的涂层过程中获得等距离的结果。监测解决方案可以在大气或真空条件下实施。使用涡流技术的过程受益于高采样率。测量结果可以通过客户的软件提供给过程控制系统。此外,SURAGUS还提供监测软件EddyCus EC Control,它可以可视化、存储和分析计量数据。

用涡流测量电各向异性的好处

- 无样品制备

- 非接触和非破坏性

- 通过封装进行测量

- 各向异性强度的确定

- 各向异性方向的确定

- 高重复性和准确性

- 大的各向异性测量范围0.25至4(MD/TD,更大的可要求)

这项技术自2015年起被应用于工业领域。专用的EddyCus SR-A系列包括单点、成像和在线设备。这些系统确定两个或四个方向的定向片电阻,并以数字、图形条或各向异性图像的形式呈现数据。

术语 – 什么是电各向异性?

定义

现有的电各向异性的定义往往是针对其应用的背景。电各向异性的一般定义描述了电特性的变化取决于电流流动的横向或垂直方向(x,y,z)。换句话说,”电各向异性 “一词描述了电导率或电阻率或其他电气术语(如片状电阻或载流子迁移率)的方向依赖性。各向异性的尺度可以是微观的或宏观的,甚至在小尺度和大尺度上也是不同的。

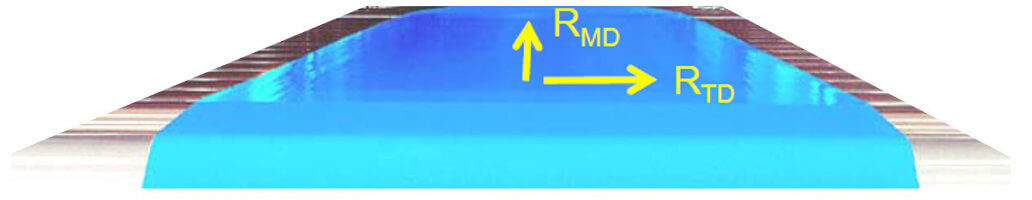

片状电阻各向异性的概念和术语

RMD = 片状电阻,单位为MD

TD = 横向方向

RTD=TD中的片状电阻

各向异性取决于材料、工艺类型和工艺参数。有各向同性或相当各向同性的工艺,如PVD或CVD工艺。也有高产量的工艺,如槽模涂层或帘式涂层,其产生的各向异性取决于工艺参数,如速度或是否采取了措施来减少或增加各向异性。此外,还有一些高各向异性的应用,如光伏行业的丝网印刷,其中金属网状结构(手指)的设计是为了有效地将电流输送到收集器。这里给出了一个典型的各向异性比例的概述。

| 各向同性的过程 | RMD = RTD |

| 各向异性的过程 | RMD < RTD RTD / RMD = 1.0 – 1.2 或 1.2 – 2.0 |

| 强制各向异性的过程 (例如,通过网格设计) | RMD << RTD RTD / RMD = 2 – 200 (及以上) |

片状电阻各向异性的计算

各向异性计算的相关方向是最小(Rdirection min)和最大(Rdirection max)的板材电阻方向。在将线材或管子材料转移到移动的卷材上时,大多数在线制造工艺倾向于将线材对准机器方向。因此,最好的或最小的板材阻力出现在机器方向。因此,最差或最高的薄板电阻是在穿越方向上实现的。

一般来说,最佳片材阻力方向Rdirection min与最差片材阻力Rdirection max垂直。

有两种常见的方法来描述各向异性。要么是取最低和最高的片状电阻之间的比率。另一种方法是描述两个方向的差异除以平均值。

透明导电材料的电各向异性

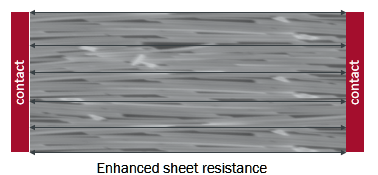

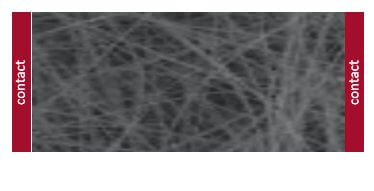

透明导电材料同时在导电性和光学透明度方面表现出色。透明导电材料制造商面临的挑战是,可以通过添加更多的材料来改善电阻,而这又会使透明度变差。许多公司为提供最佳的片状电阻和透明度比率而竞争。纳米线、管和网状结构能够以良好的成本提供出色的SR-OT比率。在某些情况下,薄膜的导电性被引导到电极上,从而导致更好的SR到OT比率。这一概念的关键点在此显示。

| 各向异性的金属丝膜 | 各向异性的金属丝膜 |

|

|

|

|

电各向异性的测量

电阻率各向异性的测量可以揭示各向异性和低维材料的材料结构和散射过程的见解。其各向异性受导体的几何形状、其连接、接触点的数量和长度路径以及有效的平行电阻的影响。

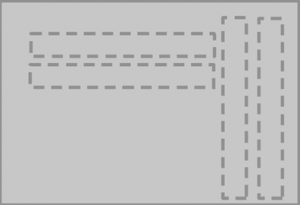

材料或薄膜内横向(y,x)片状电阻/电阻率/电导率的差异可以通过接触或非接触测试方法来测量。接触方法要求以1:20的比例切出狭窄和长的材料部分(例如,1厘米x20厘米)。这里,切口的方向描述了测量的方向。在材料薄膜上贴上接触垫后,可以通过接触测量来测量薄膜电阻。这种设置的性质导致的缺点是不可能在同一位置进行测量。可能的切口布局如右图所示。

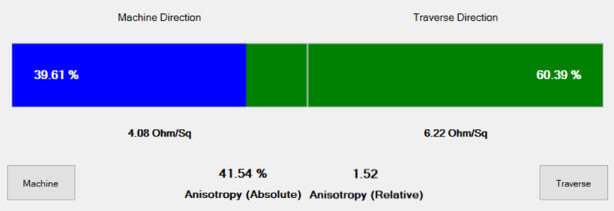

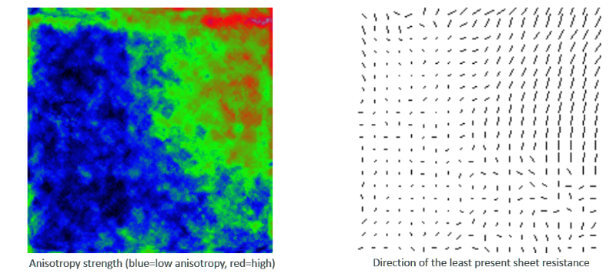

电学各向异性的非接触测量是由SURAGUS涡流各向异性传感器完成的。这些是特别设计来诱导定义方向的电流,如MD=机器方向|TD-横向方向。有单点测量系统和成像测量系统,可以详细证明整个样品的各向异性强度和方向。下面是片状电阻各向异性描述的例子。第一张图片显示了单个片状电阻RMD和RTD以及绝对和相对计算值。右图描述了整个样品的各向异性分布,蓝色代表各向异性区域,红色代表各向异性区域。黑白线图像描述了各向异性的强度,作为线的长度,点代表各向同性区域,长线代表各向异性区域。各向异性的方向是由线的方向来显示的。

电阻率各向异性的测量可以揭示各向异性和低维材料的材料结构和散射过程的见解。其各向异性受导体的几何形状、其连接、接触点的数量和长度路径以及有效的平行电阻的影响。

材料或薄膜内横向(y,x)片状电阻/电阻率/电导率的差异可以通过接触或非接触测试方法来测量。接触方法要求以1:20的比例切出狭窄和长的材料部分(例如,1厘米x20厘米)。这里,切口的方向描述了测量的方向。在材料薄膜上贴上接触垫后,可以通过接触测量来测量薄膜电阻。这种设置的性质导致的缺点是不可能在同一位置进行测量。可能的切口布局如右图所示。

电学各向异性的非接触测量是由SURAGUS涡流各向异性传感器完成的。这些是特别设计来诱导定义方向的电流,如MD=机器方向|TD-横向方向。有单点测量系统和成像测量系统,可以详细证明整个样品的各向异性强度和方向。下面是片状电阻各向异性描述的例子。第一张图片显示了单个片状电阻RMD和RTD以及绝对和相对计算值。右图描述了整个样品的各向异性分布,蓝色代表各向异性区域,红色代表各向异性区域。黑白线图像描述了各向异性的强度,作为线的长度,点代表各向同性区域,长线代表各向异性区域。各向异性的方向是由线的方向来显示的。 | 单点/联动 | 影像学 |

|

|

|

|